Ten artykuł wyjaśnia, czym jest druk 3D, jak dokładnie działa ta rewolucyjna technologia oraz jakie są jej kluczowe zastosowania, materiały i metody. Poznaj podstawy wytwarzania przyrostowego i dowiedz się, dlaczego drukarki 3D zmieniają oblicze współczesnej produkcji i codziennego życia.

Druk 3D to technologia wytwarzania przyrostowego, która buduje obiekty warstwa po warstwie z cyfrowego projektu

- Druk 3D (wytwarzanie przyrostowe) polega na tworzeniu fizycznych obiektów przez nakładanie kolejnych warstw materiału, w przeciwieństwie do tradycyjnych metod ubytkowych.

- Proces druku 3D obejmuje cztery główne etapy: stworzenie cyfrowego modelu, "cięcie" go w programie slicer na warstwy, właściwe drukowanie oraz post-processing (obróbka końcowa).

- Najpopularniejsze technologie to FDM (Fused Deposition Modeling) wykorzystująca filamenty, SLA (Stereolithography) bazująca na żywicach utwardzanych światłem, oraz SLS (Selective Laser Sintering) spiekająca proszki laserem.

- Do druku 3D wykorzystuje się różnorodne materiały, takie jak termoplastyczne filamenty (PLA, ABS, PETG), płynne żywice fotopolimerowe oraz proszki polimerowe (np. PA12).

- Technologia 3D ma szerokie zastosowanie w Polsce, m.in. w szybkim prototypowaniu, produkcji narzędzi, medycynie (modele anatomiczne, protezy) oraz edukacji.

Czym jest druk 3D i dlaczego zmienia świat produkcji?

Druk 3D, często określany jako wytwarzanie przyrostowe (addytywne), to fascynująca technologia, która pozwala na tworzenie trójwymiarowych, fizycznych obiektów bezpośrednio z cyfrowego modelu komputerowego. Kluczowa różnica, która czyni tę technologię rewolucyjną, polega na sposobie budowania przedmiotu. Zamiast usuwać materiał z większego bloku, jak to ma miejsce w tradycyjnych metodach ubytkowych (np. frezowanie czy toczenie), druk 3D nakłada materiał warstwa po warstwie. To podejście otwiera zupełnie nowe możliwości w projektowaniu i produkcji, pozwalając na tworzenie skomplikowanych geometrii, które byłyby niemożliwe do uzyskania innymi metodami.Od cyfrowego pliku do fizycznego przedmiotu: magia technologii przyrostowej

Dla mnie, jako eksperta w tej dziedzinie, zawsze jest w tym pewna "magia". Wyobraź sobie, że masz na ekranie komputera projekt wymarzonego przedmiotu może to być niestandardowa część zamienna, artystyczna figurka czy nawet model anatomiczny. Dzięki technologii przyrostowej ten wirtualny obraz staje się namacalnym obiektem. To przejście od czysto cyfrowej reprezentacji do fizycznej rzeczywistości, realizowane przez precyzyjne nakładanie setek, a nawet tysięcy cienkich warstw materiału, jest esencją druku 3D. Każda warstwa jest jak pojedynczy piksel w obrazie, ale w trzech wymiarach, które razem tworzą spójną całość.

Czym druk 3D różni się od rzeźbienia i tradycyjnej produkcji?

Aby lepiej zrozumieć druk 3D, warto porównać go z bardziej znanymi metodami. Kiedy rzeźbiarz tworzy posąg, usuwa nadmiar materiału z bloku kamienia. Podobnie, tradycyjne maszyny produkcyjne, takie jak frezarki, odcinają fragmenty metalu czy plastiku, aby nadać mu pożądany kształt. To są metody ubytkowe. Druk 3D działa dokładnie na odwrót to metoda przyrostowa. Zaczynamy od niczego i dodajemy materiał, warstwa po warstwie, aż do uzyskania pełnego obiektu. Ta fundamentalna różnica sprawia, że druk 3D jest niezwykle efektywny materiałowo i pozwala na tworzenie struktur o złożoności niemożliwej do osiągnięcia tradycyjnymi metodami.

Nie tylko dla inżynierów: jak druk 3D zmienia medycynę, sztukę i domowe warsztaty?

To, co mnie najbardziej fascynuje w druku 3D, to jego wszechstronność. Początkowo postrzegany jako narzędzie dla inżynierów i przemysłu, dziś druk 3D jest dostępny dla każdego i zmienia wiele dziedzin życia. Oto kilka przykładów, gdzie technologia ta robi prawdziwą różnicę:

- Szybkie prototypowanie: W przemyśle pozwala to na błyskawiczne testowanie nowych pomysłów i skracanie czasu wprowadzania produktów na rynek.

- Wytwarzanie specjalistycznych narzędzi i uchwytów: Firmy mogą drukować niestandardowe narzędzia do swoich linii produkcyjnych, zwiększając efektywność.

- Medycyna i stomatologia: Od precyzyjnych modeli anatomicznych do planowania operacji, przez spersonalizowane implanty, protezy, a nawet prowadnice chirurgiczne.

- Architektura: Tworzenie szczegółowych makiet budynków i urbanistycznych planów.

- Edukacja: Uczniowie i studenci mogą wizualizować i tworzyć złożone modele, co ułatwia naukę.

- Domowe warsztaty i hobby: Od naprawy zepsutych części AGD, przez tworzenie figurek, po niestandardowe akcesoria do domu.

Jak widać, druk 3D to już nie tylko domena specjalistów, ale narzędzie, które każdy z nas może wykorzystać do realizacji swoich pomysłów.

Jak działa drukarka 3D? Poznaj proces krok po kroku

Rozumiem, że dla wielu osób sama idea drukowania trójwymiarowych obiektów może wydawać się skomplikowana. Dlatego teraz chciałbym krok po kroku wyjaśnić, jak dokładnie działa drukarka 3D od momentu, gdy masz pomysł, aż do uzyskania gotowego, fizycznego przedmiotu. To proces, który z pozoru złożony, w rzeczywistości jest logiczny i powtarzalny.Krok 1: Pomysł i model cyfrowy gdzie zaczyna się proces tworzenia?

Cała przygoda z drukiem 3D zaczyna się w świecie cyfrowym. Potrzebujemy cyfrowego modelu 3D przedmiotu, który chcemy wydrukować. Możliwości jego pozyskania jest kilka:

- Możemy stworzyć go samodzielnie, korzystając z oprogramowania do projektowania CAD (Computer-Aided Design), takiego jak popularne i darmowe TinkerCAD, czy bardziej zaawansowane Fusion 360 lub Blender.

- Jeśli nie czujemy się na siłach, aby projektować od podstaw, internetowe bazy gotowych modeli (np. Thingiverse, Printables) oferują miliony darmowych lub płatnych projektów, które wystarczy pobrać.

- Inną metodą jest skanowanie 3D istniejącego przedmiotu, co pozwala na stworzenie jego cyfrowej kopii.

Niezależnie od metody, najpopularniejszym formatem pliku dla modeli 3D przeznaczonych do druku jest .STL (Stereolithography). To standard, który drukarki rozumieją najlepiej.

Krok 2: "Cięcie na plasterki", czyli kluczowa rola slicera i pliku G-code

Gdy mamy już cyfrowy model 3D, musimy go przygotować dla drukarki. Tutaj wkracza specjalistyczne oprogramowanie, zwane "slicerem" (od angielskiego "slice" kroić, plasterkować). Popularne slicery to między innymi Cura, PrusaSlicer czy Simplify3D. Slicer wykonuje kluczową pracę:

- "Kroi" nasz trójwymiarowy model na setki, a nawet tysiące bardzo cienkich, poziomych warstw.

- Generuje plik G-code. To nic innego jak zestaw precyzyjnych instrukcji dla drukarki. Określa on każdy ruch głowicy drukującej, temperaturę ekstrudera i stołu, prędkość druku, a nawet to, kiedy i ile materiału ma być wyciśnięte.

Bez slicera drukarka nie wiedziałaby, jak przekształcić nasz cyfrowy projekt w fizyczny obiekt. To jest naprawdę mózg całego procesu!

Krok 3: Budowanie warstwa po warstwie serce procesu drukowania

Z plikiem G-code na karcie SD lub przesłanym do drukarki, możemy rozpocząć właściwy proces. Drukarka odczytuje instrukcje i zaczyna działać:

- Głowica drukująca (ekstruder) nagrzewa się do odpowiedniej temperatury.

- Materiał (np. filament) jest topiony i precyzyjnie wyciskany przez dyszę, tworząc pierwszą warstwę na stole roboczym.

- Po ułożeniu pierwszej warstwy, głowica unosi się o ułamek milimetra, a następnie nakłada kolejną warstwę, która łączy się z poprzednią.

- Ten proces powtarza się setki, a nawet tysiące razy. Warstwa po warstwie, materiał jest precyzyjnie nakładany, stopniowo budując trójwymiarowy kształt, aż do momentu, gdy obiekt jest w pełni uformowany.

To jest właśnie serce druku 3D cierpliwe i precyzyjne budowanie od podstaw.

Krok 4: Ostatnie szlify na czym polega post-processing i kiedy jest potrzebny?

Po zakończeniu drukowania, nasz obiekt jest już fizyczny, ale często wymaga jeszcze kilku "ostatnich szlifów". Ten etap nazywamy post-processingiem (obróbką końcową). W zależności od technologii druku i złożoności modelu, może on obejmować:

- Usunięcie podpór: Jeśli model miał skomplikowane nawisy, slicer mógł wygenerować struktury podporowe, które teraz trzeba delikatnie usunąć.

- Szlifowanie: Powierzchnia wydruku może być lekko chropowata lub widoczne mogą być linie warstw. Szlifowanie papierem ściernym pozwala na uzyskanie gładszej powierzchni.

- Polerowanie: Dla uzyskania błyszczącego wykończenia, szczególnie w przypadku żywic, często stosuje się polerowanie.

- Malowanie: Jeśli chcemy nadać wydrukowi konkretny kolor lub detale, możemy go pomalować farbami akrylowymi.

- Utwardzanie UV (dla żywic): Wydruki z żywic wymagają dodatkowego naświetlania światłem UV, aby osiągnąć pełną twardość.

Post-processing to często niedoceniany, ale bardzo ważny element, który może znacząco poprawić wygląd i funkcjonalność końcowego produktu.

Kluczowe technologie druku 3D

Kiedy mówimy o druku 3D, często myślimy o jednej, uniwersalnej maszynie. Tymczasem istnieje wiele różnych technologii, z których każda ma swoje unikalne zalety i zastosowania. Jako Marcin Zawadzki, chciałbym przedstawić Wam trzy najważniejsze i najpopularniejsze metody, które dominują na rynku i które moim zdaniem warto znać.

FDM/FFF: Najpopularniejsza technologia, którą możesz mieć w swoim domu

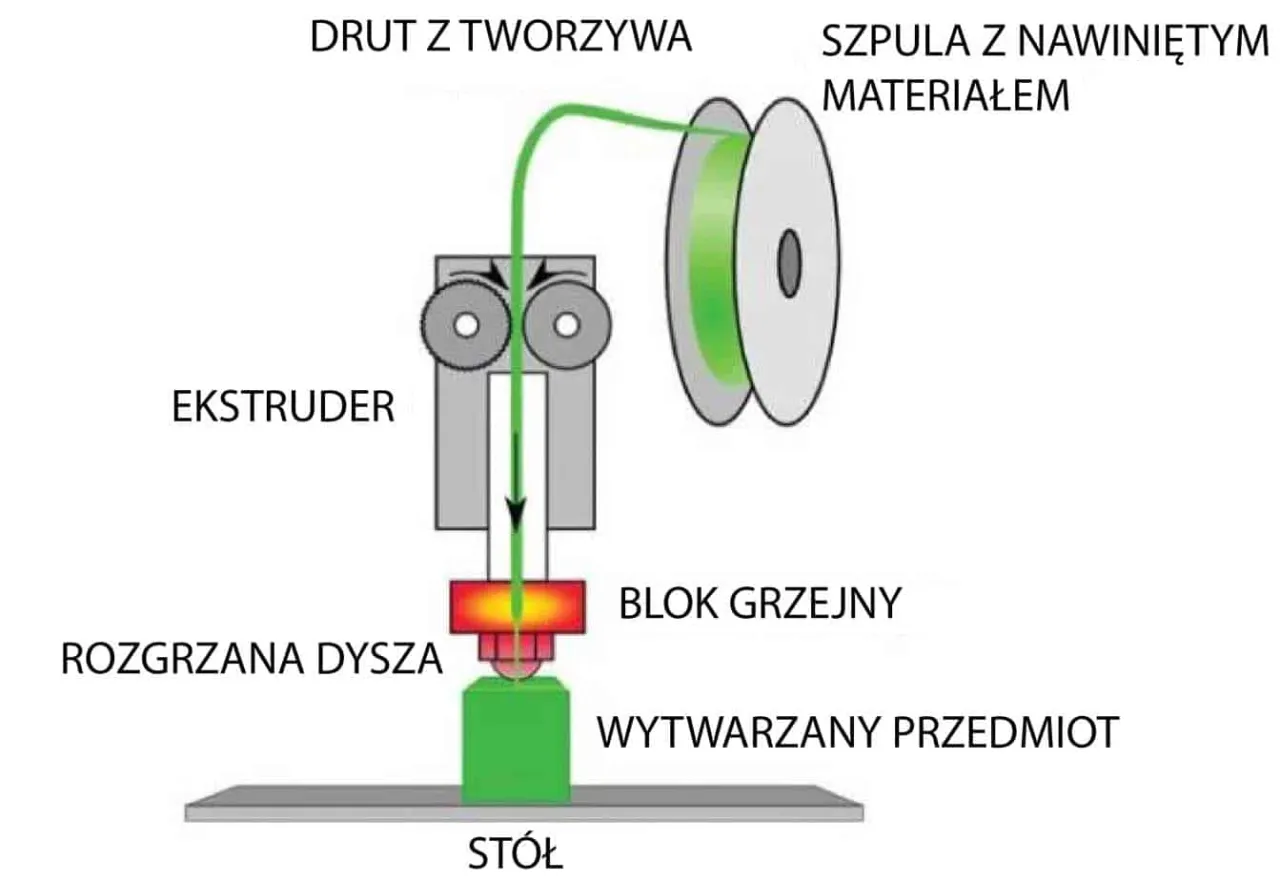

Technologia FDM (Fused Deposition Modeling), znana również jako FFF (Fused Filament Fabrication), to absolutny król wśród drukarek 3D, jeśli chodzi o dostępność i popularność. To właśnie z nią najczęściej spotkacie się w domowych warsztatach, szkołach czy małych firmach. Na czym polega?

Drukarka FDM działa na zasadzie topienia termoplastycznego materiału, zwanego filamentem (najczęściej w formie szpuli z drutem). Filament jest wciągany do głowicy drukującej (ekstrudera), gdzie zostaje rozgrzany do temperatury topnienia (zazwyczaj od 180 do 250°C). Następnie, stopiony plastik jest precyzyjnie wyciskany przez malutką dyszę na platformę roboczą. Materiał szybko zastyga, tworząc cienką warstwę. Głowica przesuwa się, tworząc kolejną warstwę, która łączy się z poprzednią, aż do zbudowania całego obiektu. Drukarki FDM są stosunkowo tanie, łatwe w obsłudze i oferują szeroki wybór materiałów, co czyni je idealnym punktem wyjścia do przygody z drukiem 3D.SLA/DLP: Niezwykła precyzja dzięki światłu i płynnej żywicy

Jeśli potrzebujemy wydruków o znacznie wyższej precyzji i gładkości powierzchni, wkraczają technologie SLA (Stereolithography) oraz pokrewne jej DLP (Digital Light Processing). To jedne z najstarszych, ale wciąż niezwykle cenionych metod druku 3D, szczególnie tam, gdzie liczy się detal i estetyka.

W drukarkach SLA/DLP zamiast filamentu używa się płynnej żywicy fotopolimerowej, która utwardza się pod wpływem światła UV. W przypadku SLA, wiązka lasera UV precyzyjnie skanuje powierzchnię żywicy w zbiorniku, selektywnie utwardzając każdą warstwę. Platforma robocza zanurza się w żywicy, a następnie unosi się, odsłaniając nową warstwę do utwardzenia. DLP działa podobnie, ale zamiast lasera wykorzystuje projektor cyfrowy, który jednocześnie naświetla całą warstwę. Wynikiem są wydruki o niesamowitej gładkości, ostrych krawędziach i wysokiej rozdzielczości, idealne do biżuterii, modeli dentystycznych czy prototypów wymagających doskonałego wykończenia.

SLS: Przemysłowa moc lasera spieka proszki, tworząc superwytrzymałe części

Na drugim końcu spektrum, w świecie zastosowań przemysłowych, króluje technologia SLS (Selective Laser Sintering). To metoda, która pozwala na tworzenie niezwykle wytrzymałych i funkcjonalnych części, często używanych jako elementy końcowe w maszynach czy pojazdach.

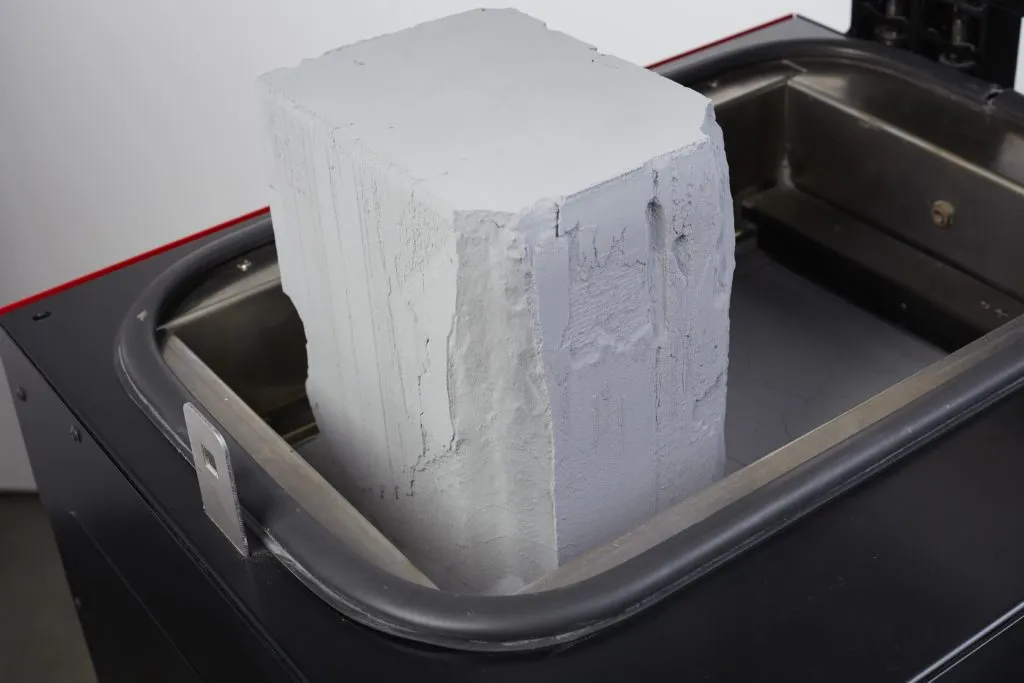

SLS wykorzystuje sproszkowany polimer (najczęściej poliamid, np. PA12). Drukarka rozprowadza cienką warstwę proszku na platformie roboczej, a następnie laser o dużej mocy selektywnie spieka (czyli łączy ze sobą) cząsteczki proszku w miejscach odpowiadających danej warstwie modelu. Niespieczony proszek pozostaje na miejscu, pełniąc funkcję naturalnego podparcia dla kolejnych warstw. Po zakończeniu druku, gotowy obiekt jest wyjmowany z "ciasta" proszkowego, a nadmiar materiału można odzyskać i ponownie wykorzystać. Dzięki temu SLS pozwala na tworzenie złożonych geometrii bez potrzeby stosowania dodatkowych podpór, a wydruki charakteryzują się doskonałymi właściwościami mechanicznymi.

Materiały do druku 3D: co musisz o nich wiedzieć?

Wybór odpowiedniego materiału to moim zdaniem jeden z najważniejszych aspektów udanego projektu druku 3D. To on decyduje o właściwościach końcowego obiektu jego wytrzymałości, elastyczności, odporności na temperaturę czy wyglądzie. Na rynku dostępna jest ogromna różnorodność surowców, a ja chciałbym Wam przybliżyć te najbardziej popularne i użyteczne.

Filamenty do drukarek FDM: PLA, ABS, PETG co musisz o nich wiedzieć?

Dla użytkowników drukarek FDM, filamenty to chleb powszedni. Oto trzy najpopularniejsze typy, które każdy powinien znać:

-

PLA (Polilaktyd):

- Właściwości: Biodegradowalny, łatwy w druku, niska temperatura topnienia.

- Zalety: Nie wydziela nieprzyjemnych zapachów, minimalne ryzyko odkształceń (warping), idealny dla początkujących.

- Zastosowania: Modele edukacyjne, figurki, prototypy, elementy dekoracyjne, przedmioty codziennego użytku niewymagające dużej wytrzymałości termicznej.

-

ABS (Akrylonitryl-Butadien-Styren):

- Właściwości: Wytrzymały, odporny na uderzenia i wyższe temperatury.

- Zalety: Dobre właściwości mechaniczne, możliwość obróbki chemicznej (np. wygładzanie oparami acetonu).

- Zastosowania: Części mechaniczne, obudowy, elementy wymagające większej trwałości i odporności na ciepło. Wymaga jednak drukarki z zamkniętą komorą i podgrzewanym stołem, a podczas druku wydziela charakterystyczny zapach.

-

PETG (Politereftalan etylenu z glikolem):

- Właściwości: Łączy zalety PLA i ABS wytrzymały, elastyczny, odporny na uderzenia, chemicznie obojętny.

- Zalety: Łatwiejszy w druku niż ABS, a jednocześnie oferuje lepsze właściwości mechaniczne niż PLA.

- Zastosowania: Funkcjonalne prototypy, części użytkowe, pojemniki na żywność, elementy przezroczyste. To mój osobisty faworyt do wielu zastosowań!

Poza tymi podstawowymi, dostępne są także inne filamenty, takie jak TPU (termoplastyczny poliuretan) do tworzenia elastycznych i gumopodobnych obiektów, czy kompozyty z domieszką włókna węglowego, drewna, metalu, a nawet świecące w ciemności.

Żywice i proszki: Materiały do zadań specjalnych i profesjonalnych zastosowań

Gdy wkraczamy w świat precyzyjnych i wytrzymałych wydruków, filamenty ustępują miejsca innym materiałom:

Żywice (do SLA/DLP): Są to płynne fotopolimery, które utwardzają się pod wpływem światła UV. Ich różnorodność jest ogromna od standardowych żywic do ogólnych zastosowań, przez żywice elastyczne (imitujące gumę), wytrzymałe (tzw. "tough"), po specjalistyczne żywice stomatologiczne, biokompatybilne czy odlewnicze. Każda z nich ma inne właściwości mechaniczne i estetyczne, co pozwala na precyzyjne dopasowanie do wymagań projektu.

Proszki (do SLS): W technologii SLS dominują poliamidy, takie jak PA12. Materiały te charakteryzują się wyjątkową wytrzymałością, odpornością na ścieranie i chemikalia, a także elastycznością. Wydruki z proszków są bardzo trwałe, co sprawia, że są idealne do produkcji funkcjonalnych części końcowych, elementów maszyn, obudów czy protez. To materiały, które z powodzeniem zastępują części produkowane metodami wtryskowymi w krótkich seriach.

Przeczytaj również: Druk 3D krok po kroku: Jak zacząć i uniknąć błędów?

Jak dobrać odpowiedni materiał do swojego projektu?

Wybór materiału zawsze zależy od konkretnych wymagań projektu. Zastanów się nad następującymi kwestiami:

- Łatwość druku: Jeśli jesteś początkujący, PLA będzie najlepszym wyborem.

- Wytrzymałość i trwałość: Do części funkcjonalnych rozważ PETG, ABS, a w zastosowaniach profesjonalnych żywice wytrzymałe lub proszki PA12.

- Elastyczność: Jeśli potrzebujesz elementów giętkich, wybierz TPU lub żywice elastyczne.

- Precyzja i gładkość powierzchni: Tutaj bezkonkurencyjne są żywice do SLA/DLP.

- Odporność na temperaturę i chemikalia: ABS, PETG, a zwłaszcza proszki PA12, sprawdzą się najlepiej.

- Koszty: Filamenty FDM są zazwyczaj najtańsze, żywice i proszki są droższe, ale oferują lepsze właściwości.

Pamiętaj, że każdy materiał ma swoje specyficzne parametry druku, które trzeba odpowiednio ustawić w slicerze. Eksperymentowanie i poznawanie właściwości różnych tworzyw to część zabawy z drukiem 3D!

Zanim zaczniesz przygodę z drukiem 3D: praktyczne wskazówki

Podsumowując, druk 3D to technologia, która z każdym rokiem staje się coraz bardziej dostępna i wszechstronna. To już nie jest futurystyczna wizja, ale realne narzędzie, które ma praktyczne zastosowania w wielu dziedzinach życia i przemysłu. W Polsce, podobnie jak na całym świecie, obserwuję dynamiczny rozwój tej technologii.

Firmy wykorzystują druk 3D do szybkiego prototypowania, co znacząco skraca czas wprowadzania nowych produktów na rynek. Wiele zakładów produkcyjnych drukuje specjalistyczne narzędzia, uchwyty i części zamienne, optymalizując swoje procesy. Medycyna i stomatologia to kolejne obszary, gdzie druk 3D odgrywa kluczową rolę, umożliwiając tworzenie precyzyjnych modeli anatomicznych, spersonalizowanych implantów i protez. Nawet w edukacji i domowych warsztatach drukarki 3D stają się coraz powszechniejsze, otwierając drzwi do kreatywności i innowacji. Moim zdaniem, warto zainteresować się tą technologią, ponieważ jej potencjał jest ogromny i z pewnością będzie kształtować naszą przyszłość.