Druk 3D to jedna z najbardziej fascynujących i dynamicznie rozwijających się technologii naszych czasów. Jeśli zastanawiasz się, czym dokładnie jest, jak działa i do czego może służyć, ten artykuł jest dla Ciebie. Przygotowałem kompleksowe wprowadzenie, które przeprowadzi Cię przez podstawy, kluczowe technologie i praktyczne zastosowania, dostarczając fundamentalnej wiedzy w przystępny sposób.

- Druk 3D, inaczej produkcja addytywna, polega na tworzeniu trójwymiarowych obiektów poprzez nakładanie materiału warstwa po warstwie, na podstawie cyfrowego projektu.

- Proces rozpoczyna się od modelowania 3D, następnie "cięcia" projektu na warstwy przez oprogramowanie (slicer), a kończy na fizycznym wydruku i ewentualnej obróbce końcowej.

- Najpopularniejsze technologie to FDM (wykorzystująca filamenty), SLA/DLP (żywicę utwardzaną światłem) oraz SLS/DMLS/SLM (proszki polimerowe lub metalowe).

- Technologia ma szerokie zastosowanie w medycynie (implanty), przemyśle (prototypy, części), architekturze (makiety) oraz w codziennym życiu.

- Główne zalety to możliwość tworzenia skomplikowanych geometrii, personalizacja i szybkość prototypowania, natomiast wady to m.in. prędkość masowej produkcji i koszty zaawansowanych systemów.

- Przyszłość druku 3D to rozwój w kierunku zrównoważonego rozwoju, automatyzacji z AI, biodruku i druku wielkogabarytowego.

Czym tak naprawdę jest druk 3D? Wytłumaczenie od A do Z

Druk 3D, często nazywany również produkcją addytywną lub wytwarzaniem przyrostowym, to nic innego jak proces tworzenia fizycznych, trójwymiarowych obiektów na podstawie cyfrowego modelu. Kluczowa zasada polega na nakładaniu materiału warstwa po warstwie, aż do uzyskania finalnego kształtu. To zupełnie inne podejście niż tradycyjne metody obróbki, takie jak frezowanie czy toczenie, gdzie materiał jest usuwany (metody subtraktywne). Pierwsze koncepcje tej technologii pojawiły się już w latach 80. ubiegłego wieku, a za wynalazcę pierwszej techniki stereolitografii (SLA) uważa się Charlesa Hulla, który opatentował ją w 1986 roku.

Koncepcja warstw, czyli jak z cyfrowego pliku powstaje fizyczny przedmiot

Zrozumienie druku 3D zaczyna się od pojęcia "warstw". Wyobraź sobie, że masz cyfrowy model obiektu na przykład filiżanki. Zamiast rzeźbić ją z jednego bloku materiału, druk 3D "tnie" ten cyfrowy model na setki, a nawet tysiące niezwykle cienkich, poziomych warstw. To zadanie wykonuje specjalne oprogramowanie, zwane "slicerem". Następnie drukarka 3D, niczym precyzyjny robot, odtwarza każdą z tych warstw fizycznie, jedną po drugiej, aż do momentu, gdy cała filiżanka zostanie zbudowana. To właśnie ta warstwowa budowa jest esencją i magią druku 3D.

Od pomysłu do obiektu: Kluczowe etapy procesu drukowania przestrzennego

Aby obiekt z cyfrowego projektu stał się rzeczywistością, musimy przejść przez kilka kluczowych etapów. Jako Marcin Zawadzki, często powtarzam moim klientom i kursantom, że zrozumienie tego procesu to podstawa efektywnego wykorzystania druku 3D. Oto one:

- Modelowanie 3D: Stworzenie cyfrowego projektu obiektu.

- "Cięcie" na plastry (slicing): Przygotowanie modelu dla drukarki.

- Drukowanie warstwa po warstwie: Fizyczne budowanie obiektu.

- Post-processing: Ewentualna obróbka końcowa wydruku.

Jak druk 3D działa w praktyce? Przewodnik krok po kroku

Zacznijmy od początku. Każdy wydruk 3D rozpoczyna się od cyfrowego projektu. To może być model stworzony od podstaw w programie do modelowania 3D (np. CAD, Blender, Fusion 360), zeskanowany obiekt rzeczywisty, a nawet pobrany z internetu plik gotowy do druku. To właśnie na tym etapie decydujemy o kształcie, rozmiarze i wszystkich detalach naszego przyszłego przedmiotu.

Krok 2: "Cięcie" na plastry, czyli rola oprogramowania typu slicer

Gdy mamy już gotowy model 3D, musimy go "przetłumaczyć" na język zrozumiały dla drukarki. Do tego służy wspomniane wcześniej oprogramowanie typu "slicer" (od ang. slice plaster, kromka). Slicer dzieli nasz trójwymiarowy model na setki lub tysiące cienkich, poziomych warstw, a następnie generuje G-code. G-code to zestaw instrukcji dla drukarki, mówiących jej, gdzie ma przesunąć głowicę, ile materiału wycisnąć, z jaką temperaturą i prędkością. To jest mózg całego procesu!

Krok 3: Magia tworzenia jak drukarka buduje obiekt warstwa po warstwie

Z przygotowanym G-codem, drukarka 3D rozpoczyna swoją pracę. W zależności od technologii, którą wykorzystujemy, będzie ona albo wyciskać stopiony materiał (jak w FDM), utwardzać żywicę światłem (SLA/DLP), albo spiekać proszek laserem (SLS/DMLS/SLM). Niezależnie od metody, zasada jest ta sama: każda warstwa jest precyzyjnie nakładana lub utwardzana na poprzedniej. Ten proces powtarza się wielokrotnie, aż do momentu, gdy obiekt zostanie w pełni zbudowany. To naprawdę fascynujące obserwować, jak z niczego, warstwa po warstwie, wyłania się fizyczny przedmiot.

Krok 4: Post-processing, czyli co się dzieje po zakończeniu wydruku?

Zakończenie druku to często nie koniec pracy. Wiele technologii wymaga dodatkowych czynności, które nazywamy post-processingiem. Może to być:

- Usuwanie podpór: Wiele skomplikowanych geometrii wymaga struktur podporowych, które zapobiegają zawaleniu się wystających elementów podczas druku. Po wydruku trzeba je usunąć.

- Czyszczenie: Szczególnie w technologiach żywicznych, wydruki wymagają kąpieli w alkoholu izopropylowym, aby usunąć nadmiar nieutwardzonej żywicy.

- Dodatkowe utwardzanie: Wydruki żywiczne często potrzebują dodatkowego utwardzania w komorze UV, aby osiągnąć pełną wytrzymałość.

- Szlifowanie i wygładzanie: Aby uzyskać idealnie gładką powierzchnię, wydruki można szlifować.

- Malowanie i lakierowanie: Dla estetycznego wykończenia wydruki można malować lub lakierować.

Jak widzicie, post-processing to często kluczowy etap, który wpływa na ostateczny wygląd i funkcjonalność wydruku.

Wiele sposobów drukowania: poznaj najważniejsze technologie 3D

Świat druku 3D jest niezwykle zróżnicowany, a każda technologia ma swoje unikalne cechy, zalety i zastosowania. Jako ekspert w tej dziedzinie, Marcin Zawadzki, często podkreślam, że wybór odpowiedniej technologii jest kluczowy dla sukcesu projektu. Przyjrzyjmy się tym najważniejszym.

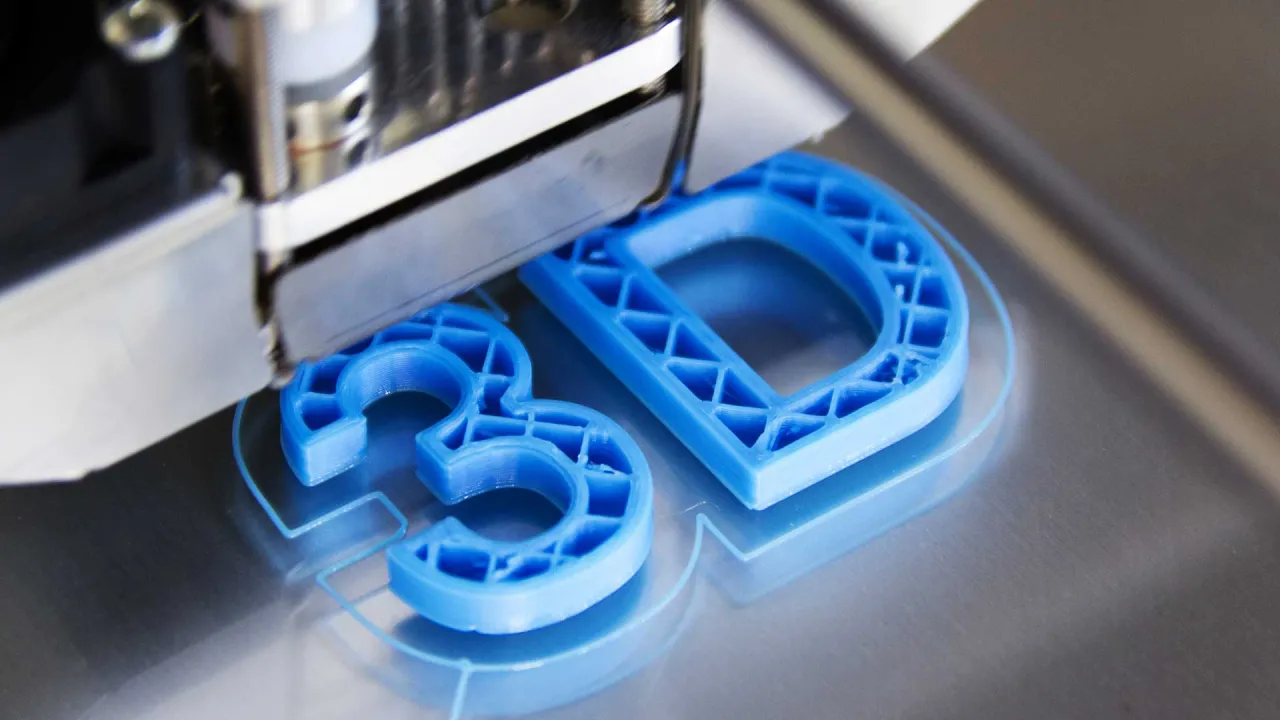

Jedną z najbardziej rozpowszechnionych i przystępnych cenowo technologii jest FDM (Fused Deposition Modeling), często nazywana również FFF (Fused Filament Fabrication). Jej zasada działania jest stosunkowo prosta: drukarka podgrzewa termoplastyczny materiał, zwany filamentem (najczęściej w postaci szpuli z drutem), do temperatury topnienia, a następnie wyciska go przez precyzyjną dyszę, nakładając warstwa po warstwie. To właśnie FDM znajdziemy w większości domowych i hobbystycznych drukarek 3D. Najpopularniejsze materiały to PLA i ABS, ale dostępne są dziesiątki innych, o różnych właściwościach.

SLA/DLP: Precyzja i gładkość dzięki światłu i żywicy

Jeśli zależy nam na wyjątkowej precyzji i gładkości powierzchni, technologie SLA (Stereolitografia) i DLP (Digital Light Processing) są doskonałym wyborem. Obie działają na podobnej zasadzie: wykorzystują ciekłą żywicę fotopolimerową, która twardnieje pod wpływem światła. W SLA laser UV skanuje i utwardza każdą warstwę punkt po punkcie, natomiast w DLP projektor cyfrowy wyświetla obraz całej warstwy jednocześnie, co zazwyczaj przyspiesza proces. Dzięki temu można uzyskać wydruki z niezwykle drobnymi detalami, idealne do prototypowania biżuterii, modeli dentystycznych czy figurek.

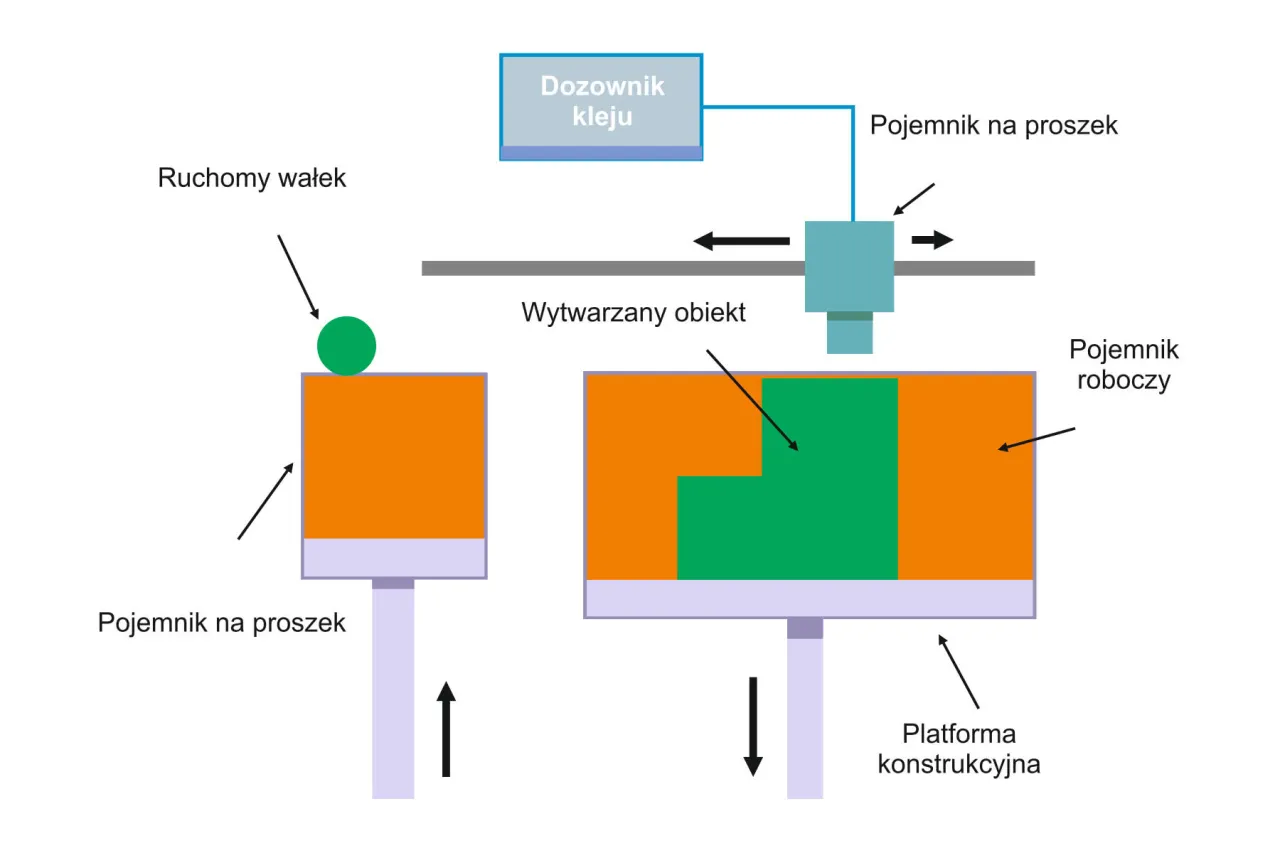

SLS: Wytrzymałość i swoboda kształtu dzięki spiekanym proszkom

Technologia SLS (Selective Laser Sintering) to już wyższa półka, często wykorzystywana w przemyśle. Tutaj materiałem wyjściowym jest sproszkowany polimer (najczęściej nylon). Drukarka rozsypuje cienką warstwę proszku, a następnie laser selektywnie spieka (łączy ze sobą) cząsteczki proszku w miejscach, gdzie ma powstać obiekt. Niespieczony proszek pozostaje na miejscu, pełniąc funkcję naturalnej podpory, co jest ogromną zaletą nie trzeba usuwać żadnych dodatkowych struktur. Wydruki SLS charakteryzują się wysoką wytrzymałością i dużą swobodą kształtu, co pozwala na tworzenie skomplikowanych, funkcjonalnych części.

DMLS/SLM: Kiedy potrzebujesz wydruków z prawdziwego metalu

Dla najbardziej wymagających zastosowań, gdzie liczy się wytrzymałość i właściwości metalu, wkraczają technologie DMLS (Direct Metal Laser Sintering) i SLM (Selective Laser Melting). Są to odmiany SLS, ale zamiast polimerów wykorzystują sproszkowane metale, takie jak tytan, aluminium czy stal nierdzewna. Laser topi (SLM) lub spieka (DMLS) te proszki, tworząc w pełni metalowe części. Te technologie znajdują zastosowanie w lotnictwie, medycynie (implanty), motoryzacji i innych branżach, gdzie wymagana jest ekstremalna wytrzymałość i precyzja.

Która technologia jest dla kogo? Krótkie porównanie zastosowań

Aby ułatwić zrozumienie, która technologia może być dla Ciebie najlepsza, przygotowałem krótkie porównanie:

| Technologia | Zasada działania | Typowe zastosowania | Kluczowe cechy |

|---|---|---|---|

| FDM/FFF | Wyciskanie stopionego filamentu | Prototypowanie, modele koncepcyjne, części zamienne, hobby, edukacja | Przystępna cena, łatwość obsługi, szeroki wybór materiałów, widoczne warstwy |

| SLA/DLP | Utwardzanie żywicy światłem UV/projektorem | Precyzyjne modele, biżuteria, stomatologia, figurki, formy odlewnicze | Wysoka precyzja, gładka powierzchnia, kruchość niektórych żywic, wymaga post-processingu |

| SLS | Spiekanie proszków polimerowych laserem | Funkcjonalne prototypy, krótkie serie produkcyjne, części końcowe, obudowy | Wysoka wytrzymałość, brak podpór, swoboda geometrii, porowata powierzchnia |

| DMLS/SLM | Spiekanie/topienie proszków metali laserem | Części lotnicze, implanty medyczne, narzędzia, elementy o wysokiej wytrzymałości | Wysoka wytrzymałość, odporność na temperaturę, wysokie koszty, skomplikowany proces |

Z czego drukujemy? Przegląd najpopularniejszych materiałów

Materiały to serce druku 3D. Bez nich nawet najlepsza drukarka nie stworzy niczego. Różnorodność dostępnych filamentów, żywic i proszków jest ogromna, a ich właściwości determinują, do czego dany wydruk będzie się nadawał. Skupmy się na tych, które spotkacie najczęściej.

- PLA (Polilaktyd): To chyba najpopularniejszy materiał dla początkujących. Jest łatwy w druku, biodegradowalny i nie wydziela nieprzyjemnych zapachów. Doskonale nadaje się do modeli koncepcyjnych, figurek i przedmiotów dekoracyjnych. Niestety, jest stosunkowo kruchy i ma niską odporność na temperaturę.

- ABS (Akrylonitryl-Butadien-Styren): Znany z klocków LEGO, ABS jest wytrzymały i odporny na uderzenia. Wymaga jednak wyższej temperatury druku i podgrzewanego stołu, a podczas drukowania może wydzielać opary. Idealny do części funkcjonalnych i obudów.

- PETG (Politereftalan etylenu z glikolem): To materiał łączący zalety PLA i ABS. Jest łatwy w druku jak PLA, ale znacznie bardziej wytrzymały, elastyczny i odporny na temperaturę jak ABS. Dodatkowo jest bezpieczny w kontakcie z żywnością (choć same wydruki mogą mieć mikroszczeliny). Świetny do pojemników, części mechanicznych i wydruków zewnętrznych.

Żywice fotopolimerowe: Detal i gładkość dla wymagających

W technologiach SLA i DLP używamy żywic fotopolimerowych. Są to płynne substancje, które utwardzają się pod wpływem światła UV. Ich największą zaletą jest możliwość uzyskania niezwykle wysokiej precyzji i gładkości powierzchni, co jest nieosiągalne dla większości drukarek FDM. Dostępne są różne rodzaje żywic, np. standardowe (do ogólnych zastosowań), wytrzymałe (o zwiększonej odporności mechanicznej), elastyczne, a nawet biokompatybilne (do zastosowań medycznych i stomatologicznych).

Proszki polimerowe i metalowe: Siła dla zastosowań przemysłowych

Gdy wchodzimy w świat druku przemysłowego, spotykamy się z proszkami polimerowymi i metalowymi. W technologii SLS najczęściej używa się proszku nylonowego (PA12), który pozwala na tworzenie bardzo wytrzymałych, funkcjonalnych części o skomplikowanych kształtach. Natomiast w DMLS/SLM wykorzystuje się proszki metali, takie jak tytan, aluminium, stal nierdzewna czy stopy niklu. Materiały te charakteryzują się niezwykłą wytrzymałością, odpornością na wysokie temperatury i korozję, co czyni je niezastąpionymi w branżach takich jak lotnictwo, motoryzacja czy medycyna.

Do czego służy druk 3D? Przykłady, które Cię zaskoczą

Kiedyś druk 3D był postrzegany jako ciekawostka, dziś to potężne narzędzie, które rewolucjonizuje wiele branż. Jako Marcin Zawadzki, z dumą obserwuję, jak szybko ewoluują jego zastosowania. Oto kilka przykładów, które pokazują, jak szeroki jest jego zakres:

- Spersonalizowane implanty i protezy: Druk 3D pozwala na tworzenie idealnie dopasowanych implantów kostnych, stawów czy protez, które są precyzyjnie dostosowane do anatomii pacjenta, co znacznie zwiększa komfort i efektywność leczenia.

- Modele anatomiczne do planowania operacji: Chirurdzy mogą drukować dokładne repliki organów pacjenta, aby precyzyjnie zaplanować skomplikowane operacje, zmniejszając ryzyko i czas zabiegu.

- Narzędzia chirurgiczne: Możliwe jest drukowanie specjalistycznych narzędzi i prowadnic, które są dostosowane do konkretnego przypadku, co zwiększa precyzję i bezpieczeństwo.

Przemysł 4.0: Od szybkich prototypów po gotowe części maszyn

W przemyśle druk 3D to prawdziwy game-changer. Jego elastyczność i szybkość otwierają nowe możliwości:

- Szybkie prototypowanie: Firmy mogą w ciągu godzin lub dni tworzyć fizyczne prototypy nowych produktów, testować je i wprowadzać poprawki, drastycznie skracając cykl rozwojowy.

- Produkcja narzędzi i uchwytów: Druk 3D pozwala na szybkie i tanie wytwarzanie niestandardowych narzędzi, uchwytów montażowych czy przyrządów kontrolnych, optymalizując procesy produkcyjne.

- Krótkie serie produktów: Dla małych serii produkcyjnych lub produktów niszowych, druk 3D jest często bardziej opłacalny niż tradycyjne metody, eliminując potrzebę drogich form wtryskowych.

- Części zamienne: W przypadku awarii, gdy oryginalna część jest niedostępna lub droga, można ją zeskanować i wydrukować, minimalizując przestoje w produkcji.

Architektura i design: Makiety, które można dotknąć

Architekci i projektanci od dawna wykorzystują druk 3D do wizualizacji swoich pomysłów. Możliwość stworzenia fizycznej makiety projektu pozwala na znacznie lepsze zrozumienie przestrzeni i proporcji niż oglądanie go tylko na ekranie. Druk 3D umożliwia tworzenie precyzyjnych makiet architektonicznych z niesamowitą dbałością o detale, a także modeli koncepcyjnych nowych produktów, mebli czy elementów wystroju wnętrz. To narzędzie, które ożywia projekty i sprawia, że są one bardziej namacalne.

Zastosowania w domu i hobby: Od części zamiennych po figurki

Druk 3D nie jest już tylko dla profesjonalistów. Coraz więcej osób odkrywa jego potencjał w codziennym życiu i w ramach hobby:

- Tworzenie części zamiennych: Zepsuta klamka, brakująca zaślepka, uszkodzony element sprzętu AGD? Jeśli masz model 3D, możesz go wydrukować, oszczędzając czas i pieniądze.

- Spersonalizowane przedmioty: Możesz drukować unikalne etui na telefon, breloczki, ozdoby, pojemniki, które idealnie pasują do Twoich potrzeb i gustu.

- Figurki i modele: Dla miłośników gier, filmów czy modelarstwa, druk 3D to raj. Można drukować bohaterów, elementy dioram, a nawet tworzyć własne, unikalne projekty.

- Narzędzia i organizery: Druk 3D pozwala na tworzenie praktycznych organizerów do szuflad, uchwytów na narzędzia czy innych akcesoriów ułatwiających życie.

Druk 3D: uczciwe spojrzenie na wady i zalety

Jak każda technologia, druk 3D ma swoje mocne strony i ograniczenia. Jako Marcin Zawadzki, zawsze staram się przedstawić pełny obraz, abyście mogli świadomie podjąć decyzję o jego wykorzystaniu. Zacznijmy od tego, co w nim najlepsze.

Największe korzyści płynące z druku 3D to:

- Możliwość tworzenia skomplikowanych geometrii: Druk 3D pozwala na wytwarzanie obiektów o złożonych kształtach, wewnętrznych strukturach i kanałach, które są niemożliwe do wykonania tradycyjnymi metodami.

- Szybkość prototypowania: Możliwość szybkiego przechodzenia od projektu do fizycznego modelu drastycznie skraca czas rozwoju produktu i pozwala na szybkie testowanie innowacji.

- Personalizacja produktów: Każdy wydruk może być unikalny i dostosowany do indywidualnych potrzeb klienta, co jest kluczowe w medycynie czy w branży dóbr luksusowych.

- Oszczędność materiału: Produkcja addytywna generuje znacznie mniej odpadów niż metody ubytkowe, ponieważ materiał jest dodawany tylko tam, gdzie jest potrzebny.

- Redukcja kosztów przy małych seriach: W przypadku produkcji małoseryjnej lub niestandardowych części, druk 3D często okazuje się bardziej opłacalny niż tradycyjne metody wymagające drogich narzędzi i form.

Jakie są ograniczenia? O czym warto wiedzieć przed startem

Mimo wielu zalet, druk 3D nie jest panaceum na wszystko. Należy pamiętać o jego ograniczeniach:

- Ograniczona prędkość przy produkcji masowej: Chociaż druk 3D jest szybki w prototypowaniu, w przypadku masowej produkcji dużych wolumenów nadal często ustępuje tradycyjnym metodom, takim jak formowanie wtryskowe.

- Koszty zaawansowanych drukarek i materiałów: Profesjonalne drukarki 3D (zwłaszcza te do metalu) i specjalistyczne materiały mogą być bardzo drogie, co stanowi barierę wejścia dla mniejszych firm.

- Czasem niższa wytrzymałość: W zależności od technologii i materiału, wydruki 3D mogą mieć niższą wytrzymałość mechaniczną lub anizotropię (różne właściwości w różnych kierunkach) w porównaniu do części wykonanych tradycyjnie.

- Konieczność obróbki końcowej (post-processing): Jak już wspomniałem, wiele wydruków wymaga dodatkowych czynności po zakończeniu druku, co wydłuża cały proces.

- Ograniczenia co do wielkości drukowanych obiektów: Wielkość obiektu jest ograniczona przez obszar roboczy drukarki. Druk wielkogabarytowy jest możliwy, ale wymaga specjalistycznych maszyn.

Co nas czeka za rogiem? Wizja przyszłości druku 3D

Druk 3D to technologia, która nieustannie ewoluuje. Obserwując trendy i badania, jestem przekonany, że w najbliższych latach czeka nas wiele przełomów. Jednym z kluczowych kierunków jest ekologia i zrównoważony rozwój. Widzimy rosnące wykorzystanie materiałów biodegradowalnych, takich jak PLA czy materiały na bazie drewna, a także filamentów pochodzących z recyklingu. Rozwijane są również nowe kompozyty, które łączą zalety różnych surowców, jednocześnie minimalizując wpływ na środowisko. Dążymy do tego, aby druk 3D stał się integralną częścią gospodarki obiegu zamkniętego.

Inteligentne fabryki i rola sztucznej inteligencji

Przyszłość druku 3D to także coraz głębsza integracja ze sztuczną inteligencją (AI) i automatyzacją. AI będzie odgrywać kluczową rolę w optymalizacji projektów, samodzielnie generując najbardziej efektywne geometrie (tzw. projektowanie generatywne), które maksymalizują wytrzymałość przy minimalnej ilości materiału. Powstaną zautomatyzowane "farmy drukarek", gdzie roboty będą obsługiwać cały proces od ładowania materiału, przez uruchamianie druku, aż po post-processing. Systemy monitorowania jakości w czasie rzeczywistym, oparte na AI, będą wykrywać i korygować błędy na bieżąco, zapewniając niezmiennie wysoką jakość wydruków.

Przeczytaj również: Drukarka 3D: Jak wygląda? Poznaj jej budowę od środka!

Czy będziemy drukować domy i jedzenie na masową skalę?

Wizja przyszłości druku 3D sięga daleko poza obecne zastosowania. Jednym z najbardziej ekscytujących obszarów jest biodruk, czyli drukowanie tkanek, a nawet całych organów, co może zrewolucjonizować medycynę transplantacyjną. Już dziś trwają zaawansowane badania nad drukowaniem kości, skóry czy nawet prostych narządów. Kolejnym gigantycznym krokiem będzie druk wielkogabarytowy, szczególnie w budownictwie. Drukarki zdolne do wznoszenia całych domów z betonu lub innych materiałów budowlanych mogą znacząco przyspieszyć i obniżyć koszty budowy. Nie zapominajmy też o druku żywności spersonalizowane posiłki o idealnej konsystencji i wartościach odżywczych to już nie science fiction. Wreszcie, ciągły rozwój pozwoli na drukowanie z nowych, zaawansowanych materiałów, takich jak wysokowydajne ceramiki, kompozyty z włóknami węglowymi czy inteligentne materiały zmieniające swoje właściwości pod wpływem bodźców. Druk 3D to technologia, która wciąż pisze swoją historię, a my jesteśmy świadkami jej niezwykłego rozwoju.