Artykuł szczegółowo wyjaśnia, jak drukarki 3D przekształcają cyfrowe projekty w fizyczne obiekty, opisując kluczowe technologie, materiały oraz cały proces krok po kroku. Poznaj fascynujący świat druku 3D i zbuduj fundamentalną wiedzę na ten temat, nawet jeśli jesteś laikiem.

Druk 3D: Od wirtualnego projektu do fizycznego obiektu kluczowe etapy i technologie.

- Druk 3D, czyli wytwarzanie addytywne, polega na budowaniu trójwymiarowych obiektów warstwa po warstwie na podstawie cyfrowego modelu.

- Kluczowe etapy procesu to modelowanie 3D, "cięcie" modelu (slicing), właściwe drukowanie oraz obróbka końcowa (post-processing).

- Najpopularniejsze technologie to FDM (Fused Deposition Modeling) idealna dla hobbystów, SLA (Stereolitografia) dla precyzyjnych detali, oraz SLS (Selektywne Spiekanie Laserowe) dla zastosowań przemysłowych.

- Materiały do druku obejmują filamenty termoplastyczne (np. PLA, ABS, PETG) dla FDM oraz żywice fotopolimerowe dla SLA i sproszkowane polimery dla SLS.

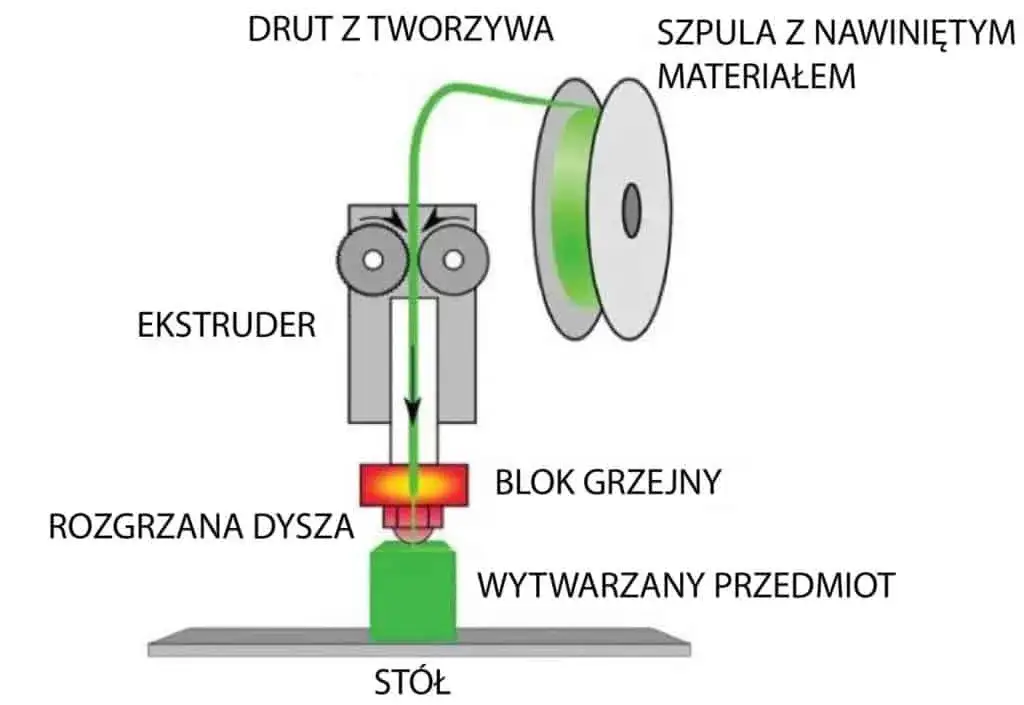

- Proces FDM polega na przetapianiu filamentu i wyciskaniu go przez dyszę, budując obiekt warstwa po warstwie.

- Po wydruku często wymagana jest obróbka, taka jak usuwanie podpór, szlifowanie czy malowanie, aby uzyskać finalny wygląd.

Czym jest druk 3D? Magia tworzenia warstwa po warstwie

Druk 3D, często nazywany również wytwarzaniem addytywnym, to fascynująca technologia, która pozwala na przekształcenie cyfrowego projektu w namacalny, fizyczny obiekt. Zamiast usuwać materiał, jak w tradycyjnych metodach obróbki, drukarka 3D buduje przedmiot poprzez nakładanie kolejnych, niezwykle cienkich warstw materiału, jedna na drugiej. Wyobraź sobie, że tworzysz coś z niczego, cegiełka po cegiełce, ale w mikroskopijnej skali i z ogromną precyzją. To właśnie esencja druku 3D od wirtualnego pomysłu do realnego przedmiotu, warstwa po warstwie.

Trzy kluczowe etapy, bez których żaden wydruk nie powstanie

Zanim jednak nasz cyfrowy projekt stanie się rzeczywistością, musimy przejść przez kilka niezbędnych etapów. To właśnie one stanowią fundament każdego udanego wydruku 3D. Moim zdaniem, zrozumienie tych kroków jest kluczowe dla każdego, kto chce zgłębić świat druku 3D:

- Modelowanie 3D: Stworzenie cyfrowego projektu. Na tym etapie tworzymy lub pozyskujemy trójwymiarowy model obiektu, który chcemy wydrukować. To cyfrowy plan, który posłuży jako podstawa.

- Slicing (Cięcie na warstwy): Konwersja modelu na instrukcje dla drukarki. Specjalistyczne oprogramowanie, zwane slicerem, dzieli nasz model na setki, a nawet tysiące wirtualnych warstw i generuje instrukcje dla drukarki.

- Drukowanie: Fizyczne budowanie obiektu. Drukarka odczytuje instrukcje i zaczyna fizycznie nakładać materiał, warstwa po warstwie, budując nasz przedmiot.

- Post-processing (Obróbka końcowa): Działania po wydruku. Po zakończeniu drukowania, obiekt często wymaga dodatkowych zabiegów, takich jak usunięcie podpór czy wygładzenie powierzchni, aby osiągnąć finalny wygląd.

Popularne technologie druku 3D: wybierz odpowiednią dla siebie

Rynek druku 3D oferuje wiele technologii, a każda z nich ma swoje unikalne zalety i zastosowania. Wybór odpowiedniej zależy od tego, co chcemy osiągnąć. Przyjrzyjmy się trzem najpopularniejszym, które dominują zarówno w zastosowaniach hobbystycznych, jak i przemysłowych.

FDM/FFF: Dlaczego to idealny wybór na początek Twojej przygody?

Technologia FDM (Fused Deposition Modeling), często nazywana również FFF (Fused Filament Fabrication), to absolutny król wśród drukarek 3D dla początkujących i hobbystów. Jej mechanizm działania jest stosunkowo prosty i intuicyjny: drukarka pobiera termoplastyczny materiał w postaci żyłki, czyli filamentu, który następnie jest przetapiany w głowicy drukującej. Roztopiony materiał jest wyciskany przez precyzyjną dyszę i nakładany na platformę roboczą lub poprzednią warstwę. Ten proces powtarza się warstwa po warstwie, aż do zbudowania całego obiektu. To właśnie ta prostota, w połączeniu z przystępnymi kosztami zarówno drukarek, jak i materiałów, sprawia, że FDM jest idealnym wyborem do szybkiego prototypowania, tworzenia funkcjonalnych części czy po prostu do zabawy z drukiem 3D w domu. Najpopularniejsze materiały to PLA (łatwy w druku, biodegradowalny), ABS (wytrzymały, ale trudniejszy w druku) oraz PETG (łączący zalety obu). Przykładowo, PLA topi się w temperaturze około 180-220°C, co jest stosunkowo niską temperaturą.

SLA: Kiedy liczy się każdy detal precyzja światła i żywicy

Jeśli zależy Ci na niezrównanej precyzji i gładkości powierzchni, to SLA (Stereolitografia) jest technologią, na którą powinieneś zwrócić uwagę. Zamiast filamentu, drukarki SLA wykorzystują płynną żywicę fotopolimerową, która jest utwardzana selektywnie za pomocą wiązki lasera UV. Laser rysuje kształt każdej warstwy na powierzchni żywicy, utwardzając ją i tworząc solidny przekrój. Następnie platforma robocza delikatnie się podnosi, a proces powtarza się dla kolejnej warstwy. Rezultaty są naprawdę imponujące: obiekty wydrukowane w technologii SLA charakteryzują się niezwykłą szczegółowością i praktycznie niewidocznymi warstwami. Dlatego technologia ta jest powszechnie stosowana w branżach wymagających najwyższej precyzji, takich jak stomatologia (np. do modeli protetycznych), jubilerstwo (do tworzenia wzorów biżuterii) czy przy produkcji szczegółowych figurek i miniaturowych modeli.

SLS: Przemysłowa siła lasera i proszku dla najbardziej wymagających

Dla zastosowań przemysłowych, gdzie liczy się wytrzymałość, złożoność geometrii i brak konieczności stosowania podpór, technologia SLS (Selektywne Spiekanie Laserowe) jest bezkonkurencyjna. W SLS laser nie utwardza żywicy, lecz spieka sproszkowany materiał, najczęściej poliamid lub nylon. Drukarka rozprowadza cienką warstwę proszku, a laser selektywnie spieka cząsteczki w miejscach odpowiadających danej warstwie obiektu. Niespieczony proszek pozostaje na miejscu, pełniąc funkcję naturalnego podparcia dla kolejnych warstw, co eliminuje potrzebę projektowania i usuwania dodatkowych struktur podporowych. To ogromna zaleta, pozwalająca na tworzenie bardzo złożonych i wytrzymałych obiektów o doskonałych właściwościach mechanicznych. SLS to technologia dominująca w przemyśle lotniczym, motoryzacyjnym czy medycznym, gdzie produkuje się funkcjonalne części końcowe.

Porównanie technologii: Szybkość, koszt, precyzja i zastosowania

Aby ułatwić wybór, przygotowałem krótkie porównanie tych trzech kluczowych technologii:

| Technologia | Zasada działania | Typowe zastosowania | Precyzja | Materiały |

|---|---|---|---|---|

| FDM/FFF | Przetapianie i wyciskanie filamentu | Prototypowanie, hobby, proste części | Dobra, ale widoczne warstwy | Termoplasty (PLA, ABS, PETG) |

| SLA | Utwardzanie żywicy laserem UV | Stomatologia, jubilerstwo, szczegółowe modele | Bardzo wysoka, gładkie powierzchnie | Żywice fotopolimerowe |

| SLS | Spiekanie proszku laserem | Części funkcjonalne, złożone geometrie, przemysł | Wysoka, wytrzymałe obiekty | Sproszkowane polimery (np. poliamid) |

Druk 3D FDM krok po kroku: od pliku do gotowego przedmiotu

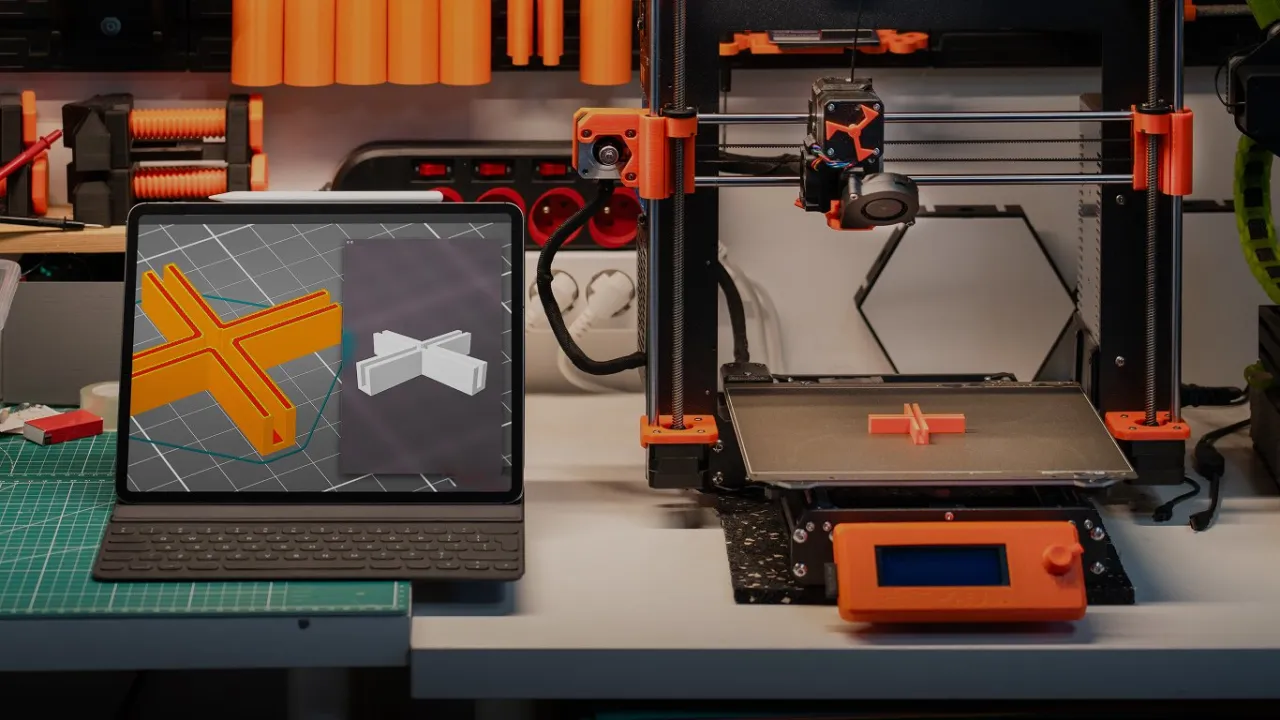

Skupmy się teraz na technologii FDM, która jest najbardziej dostępna i najczęściej wybierana przez początkujących. Przejdziemy przez cały proces, od pomysłu do gotowego przedmiotu, abyś dokładnie zrozumiał, jak to działa w praktyce.

Krok 1: Skąd wziąć model 3D? Projektowanie vs. gotowe pliki STL

Pierwszym i absolutnie fundamentalnym krokiem jest posiadanie modelu 3D. Skąd go wziąć? Masz dwie główne ścieżki. Możesz samodzielnie zaprojektować swój obiekt w specjalistycznym oprogramowaniu CAD (Computer-Aided Design). Na rynku dostępne są zarówno zaawansowane programy, takie jak Blender czy Fusion 360, jak i prostsze, idealne dla początkujących, np. Tinkercad. To świetna opcja, jeśli masz konkretny pomysł i chcesz stworzyć coś unikalnego. Drugą, znacznie szybszą metodą, jest pobranie gotowych plików z internetowych baz danych. Strony takie jak Thingiverse czy Printables oferują tysiące darmowych modeli, od użytecznych gadżetów po dekoracje i figurki. Najczęściej spotykanymi formatami plików są .STL (Stereolitografia) oraz .OBJ, które są standardem w druku 3D.

Krok 2: Rola slicera jak oprogramowanie "kroi" model na plasterki i tworzy G-code

Kiedy już mamy nasz model 3D, musimy go przygotować dla drukarki. Tutaj wkracza do akcji slicer specjalistyczne oprogramowanie, które jest mózgiem całego procesu. Przykłady popularnych slicerów to Cura czy PrusaSlicer. Slicer bierze nasz trójwymiarowy model i dosłownie "kroi" go na serię cienkich, poziomych warstw, niczym plasterki chleba. Następnie generuje G-code, czyli zestaw instrukcji, które drukarka będzie wykonywać krok po kroku. To w slicerze ustawiamy kluczowe parametry druku, takie jak grubość warstwy (im cieńsza, tym gładszy wydruk, ale dłuższy czas), wypełnienie (procent wewnętrznej struktury obiektu, wpływający na jego wytrzymałość), temperatura dyszy i stołu, czy prędkość druku. To od tych ustawień zależy jakość, wytrzymałość i czas potrzebny na wykonanie wydruku.

Krok 3: Filament w akcji czyli jak drukarka roztapia plastik i buduje obiekt

Po wygenerowaniu G-code, nadszedł czas na prawdziwą magię. Plik z G-code (zazwyczaj na karcie SD lub przesyłany przez USB) trafia do drukarki. Drukarka odczytuje instrukcje i zaczyna działać. Najpierw rozgrzewa dyszę do odpowiedniej temperatury, a następnie podajnik filamentu przesuwa żyłkę do głowicy. Tam filament jest topiony i wyciskany przez dyszę, tworząc pierwszą warstwę na platformie roboczej. Następnie głowica przesuwa się wzdłuż osi X i Y, rysując kształt danej warstwy. Po jej ukończeniu, platforma robocza delikatnie opuszcza się (lub głowica podnosi), a drukarka zaczyna budować kolejną warstwę. Ten precyzyjny, powtarzalny ruch i nakładanie materiału warstwa po warstwie, milimetr po milimetrze, prowadzi do stopniowego powstawania trójwymiarowego obiektu, dokładnie według naszego cyfrowego projektu.

Krok 4: Czym są podpory (supporty) i dlaczego są tak ważne?

W druku 3D często spotykamy się z problemem nawisów, czyli części obiektu, które wystają poza jego podstawę i nie mają pod sobą żadnego materiału. W takich sytuacjach niezbędne stają się struktury podporowe, czyli popularne supporty. Są to tymczasowe konstrukcje, które drukarka tworzy pod nawisami, aby zapobiec ich zapadaniu się lub deformacji podczas drukowania. Bez podpór, roztopiony filament po prostu by opadł, a wydruk byłby zniszczony. Slicer automatycznie generuje te struktury, a ich gęstość i kształt możemy dostosować. Po zakończeniu druku, supporty są usuwane zazwyczaj odłamuje się je lub odcina. Choć ich usuwanie bywa czasochłonne, są one kluczowe dla zachowania stabilności i jakości wydruków o skomplikowanych geometriach.

Materiały do druku 3D: filamenty, żywice i proszki

Wybór odpowiedniego materiału jest równie ważny, co sama technologia druku. To on decyduje o właściwościach fizycznych, estetyce i zastosowaniu końcowego obiektu. Przyjrzyjmy się bliżej najpopularniejszym opcjom.

Filamenty do drukarek FDM: PLA, ABS, PETG charakterystyka i zastosowanie

Dla technologii FDM, jak już wspomniałem, królują filamenty termoplastyczne. W Polsce mamy doskonałych producentów, takich jak Fiberlogy czy Devil Design, którzy oferują szeroką gamę wysokiej jakości materiałów. Oto trzy najpopularniejsze:

- PLA (Polilaktyd): To zdecydowanie najłatwiejszy w druku materiał, idealny dla początkujących. Jest biodegradowalny, co czyni go bardziej ekologicznym, i nie wydziela nieprzyjemnych zapachów podczas drukowania. Doskonale nadaje się do prototypów, modeli dekoracyjnych, zabawek czy figurek. Jego temperatura topnienia to około 180-220°C.

- ABS (Akrylonitryl-butadien-styren): Jest znacznie wytrzymalszy i bardziej odporny na temperaturę niż PLA, co sprawia, że nadaje się do części funkcjonalnych, które mogą być narażone na obciążenia. Niestety, jest trudniejszy w druku wymaga grzanego stołu, jest podatny na skurcz i może wydzielać opary. Często stosowany w motoryzacji czy do obudów elektronicznych.

- PETG (Poli(tereftalan etylenu) z glikolem): To materiał, który moim zdaniem łączy w sobie najlepsze cechy PLA i ABS. Jest wytrzymały, elastyczny, odporny chemicznie i stosunkowo łatwy w druku, choć wymaga nieco wyższych temperatur niż PLA. Świetnie sprawdza się w przypadku części mechanicznych, pojemników na żywność czy elementów, które muszą być odporne na uderzenia.

Żywice fotopolimerowe w druku SLA: Jakie dają możliwości?

W technologii SLA kluczowym materiałem są żywice fotopolimerowe. Są to płynne substancje, które pod wpływem światła UV (zazwyczaj lasera) utwardzają się, tworząc solidny obiekt. Różnorodność dostępnych żywic jest ogromna od standardowych, ogólnego przeznaczenia, po specjalistyczne, takie jak żywice elastyczne, wytrzymałe, biokompatybilne (do zastosowań medycznych) czy odlewnicze (do jubilerstwa). Dzięki nim możemy uzyskać niezwykle wysoką precyzję i gładkość powierzchni, co jest nieosiągalne dla większości filamentów FDM. To właśnie żywice otwierają drzwi do tworzenia misternych detali, które zachwycają swoją jakością.

Sproszkowane polimery w SLS: Materiały dla profesjonalistów

Dla technologii SLS, jak już wspomniałem, używa się sproszkowanych polimerów, najczęściej poliamidu (nylonu). Materiały te charakteryzują się wyjątkową wytrzymałością, elastycznością i odpornością na ścieranie. Obiekty wydrukowane z proszków SLS są trwałe i mogą być używane jako w pełni funkcjonalne części końcowe. To materiały przeznaczone głównie dla zastosowań profesjonalnych i przemysłowych, gdzie liczy się nie tylko precyzja, ale przede wszystkim właściwości mechaniczne i możliwość tworzenia bardzo złożonych, wytrzymałych geometrycznie obiektów bez konieczności usuwania podpór.

Obróbka końcowa wydruków 3D: jak uzyskać idealny efekt?

Wydruk z drukarki 3D to często dopiero początek drogi do idealnego przedmiotu. Aby osiągnąć zamierzony efekt, musimy poświęcić czas na obróbkę końcową, czyli post-processing. To właśnie te zabiegi nadają modelowi ostateczny wygląd i funkcjonalność.

Usuwanie podpór i szlifowanie jak uzyskać idealnie gładką powierzchnię?

Pierwszym krokiem po zakończeniu druku, zwłaszcza w technologii FDM, jest usunięcie podpór. Jak już wiemy, są one niezbędne dla zachowania geometrii, ale po wydruku stają się zbędne. Można je odłamać ręcznie, użyć szczypiec, nożyka modelarskiego, a w przypadku delikatnych wydruków skalpela. Należy to robić ostrożnie, aby nie uszkodzić właściwego obiektu. Po usunięciu podpór, często pozostają niewielkie nierówności lub ślady. Aby uzyskać idealnie gładką powierzchnię, niezbędne jest szlifowanie. Zaczynamy od papieru ściernego o grubszej gradacji, stopniowo przechodząc do coraz drobniejszych, aż do uzyskania pożądanej gładkości. To proces wymagający cierpliwości, ale efekty są tego warte.

Malowanie, klejenie, wygładzanie chemiczne: Jak udoskonalić swój model?

Po szlifowaniu, możliwości udoskonalenia modelu są niemal nieograniczone. Jeśli chcemy nadać mu konkretny kolor, możemy go pomalować. Dostępne są farby akrylowe, spraye modelarskie, a nawet specjalne farby do plastiku. W przypadku większych obiektów, które musiały zostać wydrukowane w kilku częściach, niezbędne jest klejenie. Używamy do tego specjalistycznych klejów do plastiku, które zapewniają trwałe połączenie. Niektóre materiały, takie jak ABS, można również poddać wygładzaniu chemicznemu, na przykład za pomocą oparów acetonu. Proces ten rozpuszcza zewnętrzną warstwę plastiku, wygładzając ją i eliminując widoczne warstwy. Należy jednak pamiętać, że jest to metoda wymagająca ostrożności i odpowiedniej wentylacji. Wszystkie te techniki pozwalają na dalsze udoskonalenie i personalizację wydruku, nadając mu profesjonalny i estetyczny wygląd.

Druk 3D dla początkujących: czy to trudne?

Wielu początkujących zadaje sobie pytanie: czy druk 3D jest trudny? Moim zdaniem, choć początki mogą wiązać się z pewnymi wyzwaniami i krzywą uczenia się, współczesne drukarki 3D, zwłaszcza te oparte na technologii FDM, są coraz bardziej przystępne i intuicyjne. Producenci stale ulepszają swoje urządzenia i oprogramowanie, co sprawia, że start jest znacznie łatwiejszy niż jeszcze kilka lat temu. Nie musisz być inżynierem, aby zacząć drukować. Co więcej, istnieje ogromna i bardzo aktywna społeczność druku 3D. Fora internetowe, grupy na Facebooku, kanały YouTube wszędzie znajdziesz pomoc, tutoriale i rozwiązania najczęstszych problemów. To wsparcie jest nieocenione i sprawia, że nawet jeśli napotkasz trudności, szybko znajdziesz drogę do ich rozwiązania. Dlatego uważam, że druk 3D jest w zasięgu każdego hobbysty, który ma odrobinę cierpliwości i chęci do nauki.

Przeczytaj również: Druk 3D: Jak zarobić na hobby? Praktyczny przewodnik dla przedsiębiorców

Druk 3D to nie tylko technologia to brama do nieograniczonej kreatywności

Podsumowując, druk 3D to znacznie więcej niż tylko zaawansowana technologia. To brama do nieograniczonej kreatywności, narzędzie, które pozwala urzeczywistniać pomysły, które jeszcze niedawno wydawały się niemożliwe do zrealizowania poza przemysłem. Rynek druku 3D dynamicznie się rozwija, a jego zastosowania rozciągają się od szybkiego prototypowania w przemyśle, przez medycynę (modele anatomiczne, implanty), edukację (pomoc dydaktyczna), aż po domowe hobby, gdzie każdy może stać się twórcą. Niezależnie od tego, czy chcesz stworzyć unikalną figurkę, funkcjonalną część zamienną, czy po prostu zrozumieć, jak działa ta fascynująca technologia, druk 3D oferuje Ci narzędzia do eksploracji i innowacji. Zachęcam Cię do zanurzenia się w ten świat jestem przekonany, że znajdziesz w nim coś dla siebie.